联系我们

联系电话:155-9505-9888

公司地址:北京市大兴区金苑路32号群英汇大厦4幢2层215室

咨询邮箱:1513374737@qq.com

联系电话:155-9505-9888

公司地址:北京市大兴区金苑路32号群英汇大厦4幢2层215室

咨询邮箱:1513374737@qq.com

焦炉烟气分析

焦化行业是仅次于火力发电的第二用煤大户,燃煤烟气中的二氧化硫(SO2)和氮氧化物(NOx)是影响大气质量的主要污染物。目前,许多焦化企业尚未实现焦炉烟气SO2和NOx排放的有效治理。

焦炉因其生产工艺的特殊性,烟囱排放的热烟气中含二氧化硫、氮氧化物、粉尘,氮氧化物含量较高,烟气需进行脱硫脱硝除尘处理后方可满足排放要求。烟气中NOx主要是在煤气高温燃烧条件下产生的,焦炉煤气含50%以上的氢气,燃烧速度快,火焰温度高达1700-1900℃,煤气中氮气与氧气在1300℃左右会发生激烈的氧化反应,生成NOx。

真正能达到《炼焦化学工业污染物超低排放标准》的企业仅是少数企业,焦化行业烟气污染问题依然十分严重,烟气治理道路依旧任重道远。

废气的特点

焦炉烟气具有以下特点:

1. 焦炉因其生产工艺的特殊性,烟气中NOx主要是在煤气高温燃烧条件下产生的,焦炉煤气含50%以上的氢气,燃烧速度快,火焰温度高达1700℃~1900℃,煤气中氮气与氧气发生氧化反应生成NOx,浓度一般为600mg/m³~1500mg/m³,有的甚至高达1800mg/m³。

2. 焦炉烟气温度较低。多数焦化企业为200℃~250℃,个别低至180℃、高至280℃;硝工艺催化剂起活所要求的反应温度。因此,若采用湿法脱硫技术,还需要对烟囱进行热备。

3. 焦炉烟气中SO2含量一般在50-1000mg/Nm3。独立焦化企业焦炉烟道气中SO2值普遍偏高,在180℃至230℃温度区间内,SO2易转化为硫酸铵,造成管道堵塞和设备腐蚀,从而降低脱硫脱硝效率。

4. 焦炉烟气中含有焦油物质,由于脱硫脱硝系统进口温度较低(小于180℃,已经达到焦油凝结温度约260℃),此时焦炉烟道气中的气态焦油凝结成粘稠状物质,容易堵塞催化剂,造成系统阻力增加、脱硫效率降低。

5. 烟气含水量较大,一般在12-18%。

设计原则

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的。

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件。

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

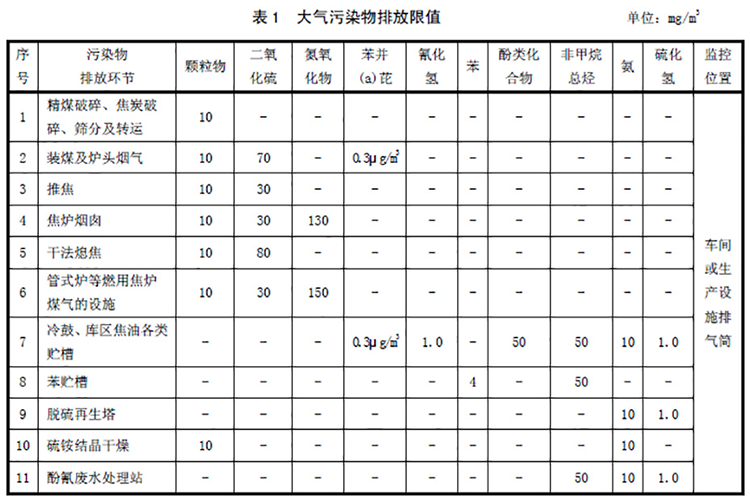

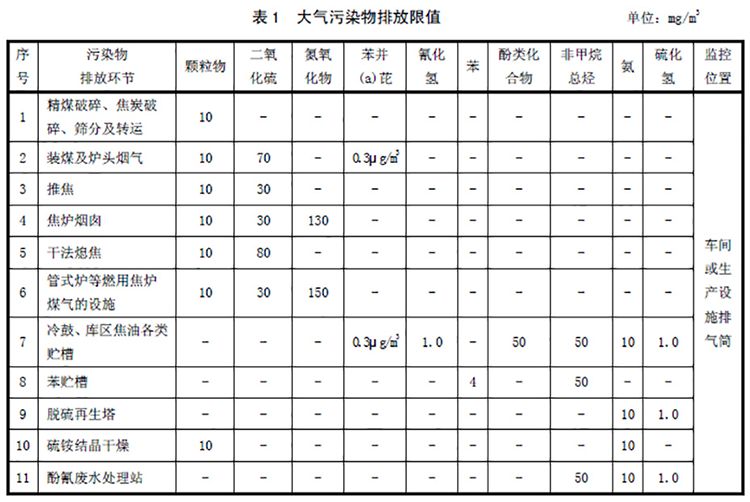

排放标准

炼焦化学工业大气污染物超低排放标准(DB132863-2018)

解决方案及工艺流程

焦炉烟气的脱硫技术现状

烟气中的SO2是弱酸性物质,与适当的碱性物质反应可脱除烟气中SO2。按照吸收剂的形态,目前脱硫工艺一般可分为干法(半干法)和湿法。

干法脱硫:主要是采用粉末状脱硫剂和催化脱硫剂,干法脱硫的优势是不产生废水;

半干法脱硫:主要是采用碳酸钠或石灰溶液作为脱硫剂,优势是不产生废水,但会产生大量固废脱硫渣,不太容易处理;

湿法脱硫:主要采用是氨法脱硫,氨法脱硫的主要问题是产生氨逃逸,且容易产生烟气溶胶和烟气拖尾现象。

干法(半干法)脱硫工艺特点

在干法和半干法烟道气脱硫系统中,固体碱性吸收剂被喷入烟道气流中,或通过让烟气穿过碱性吸收剂床的方式使其与烟道气相接触。无论哪种情况,烟气中的SO2都是与固体碱性物质反应,生成相应的亚硫酸盐和硫酸盐。为了使这种反应能够进行,固体碱性物质必须是十分疏松或相当细碎。在半干法烟道气脱硫系统中,水被加入到烟道气中,以在碱性物质颗粒物表面形成一层液膜,SO2溶入液膜,加速了与固体碱性物质的反应。干法脱硫技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散等优点,但存在脱硫效率低、脱硫剂利用率低、反应速度较慢、设备庞大、反应后烟气含尘量大需要增加除尘装置等问题。

湿法脱硫工艺特点

世界各国的湿法烟气脱硫工艺流程、形式和机理大同小异,主要是使用石灰石(CaCO3)、石灰(CaO)或碳酸钠(Na2CO3)等浆液作洗涤剂,在反应塔中对烟气进行洗涤,从而除去烟气中的SO2。这种工艺已有50年的历史,经过不断地改进和完善后,技术比较成熟,而且具有脱硫效率高(90%-98%),机组容量大,煤种适应性强,运行费用较低和副产品易回收等优点。

石灰石(石灰)-石膏湿法烟气脱硫工艺由于吸收剂价廉易得,在湿法脱硫领域得到广泛的应用。该工艺的特点是脱硫效率高(>95%)、吸收剂利用率高(>90%)、能适应高浓度SO2烟气条件。缺点是基建投资费用高、水消耗大、脱硫废水具有腐蚀性,最主要的是原料石灰石需要采购,副产品亚硫酸钙不好处理。

焦化厂一般可以采用氨法脱硫技术。氨法脱硫不但可以脱除烟气中的SO2,生产出的硫酸铵和硫酸氢铵化肥产品还可以进入焦化厂回收车间硫铵系统加以处理利用生成硫铵产品。同时该系统利用一定浓度的氨水作为脱硫剂,可以使用回收车间剩余氨水,减少回收车间蒸氨系统负荷,一举三得。氨法脱硫采用液体吸收剂洗涤烟气以除去SO2,所用设备比较简单,操作容易,脱硫效率高。

氨法脱硫不是一体化技术,不能同时进行脱硝,需要单独再建设脱硝系统;副产品硫铵化肥品质受氨水质量影响,其纯度难达到标准要求。所以氨法脱硫对氨水品质有一定要求,可以采用经陶瓷膜过滤器过滤后的氨水;脱硫后烟气温度较低,排放易形成烟气拖尾,需要加烟气加热装置;硫铵盐液塔内结晶,易附着在塔壁或喷淋管道上,造成管路堵塞和严重腐蚀,设备选材要求高,腐蚀严重,需考虑防腐以及清洗装置。

用户应针对自身实际情况选用不同的烟气脱硫脱硝技术,做到因地制宜。鼓励用户选择烟气同时脱硫脱硝技术,降低投资费用。

工艺流程

项目案例及运行

|

上一条:沒有啦!

下一条:没有啦! |

返回列表 |