联系我们

联系电话:155-9505-9888

公司地址:北京市大兴区金苑路32号群英汇大厦4幢2层215室

咨询邮箱:1513374737@qq.com

联系电话:155-9505-9888

公司地址:北京市大兴区金苑路32号群英汇大厦4幢2层215室

咨询邮箱:1513374737@qq.com

璃窑炉烟气分析

目前我国玻璃生产工艺通常采用的燃料是重油、焦粉、天然气等,一般在进行生产时排烟温度在400—550℃,这些燃料在燃烧的时候通常会产生较大污染,污染物包括SO2、粉尘和NO2等几类。一般来说,燃烧过程中排放出来的污染物受燃料种类、配料的比例、燃烧过程中烟气含量等因素的影响,所排放的烟气浓度,生产玻璃的窑炉里所排放的NOx浓度,炼制的过程中窑炉所产生的粉尘具有粒径小的特点,污染气体也同时具有含碱量高、附着性强、腐蚀性强的特性,如果燃烧之后不对这些污染气体和粉尘进行处理,造成环境污染的后果将会十分严重。

玻璃在生产的过程中所产生的烟尘污染物已经超出了国家规定的排放标准,玻璃窑炉烟气具有高污染的特征。所以,在玻璃生产制造的流程中应该加强对污染物的除尘和治理,充分对烟气中的硫化物进行净化,使排出的烟气达到相关排放标准,实现玻璃的清洁生产

废气的特点

玻璃窑炉烟气的主要特点:

1. 烟气温度高;

2. 烟气流量适中;

3. 烟气中SO2的含量较高;

4. 粉尘的含量较低;

5. 烟气中的NOx含量较高。

在进行烟气治理的工程设计时,要求脱硫效率高,还要有一定的除尘效率;投资费用少,脱硫成本低;占地面积小;工艺要成熟,运行稳定可靠,避免对玻璃窑炉的窑压产生不利的影响。

设计原则

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的。

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件。

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

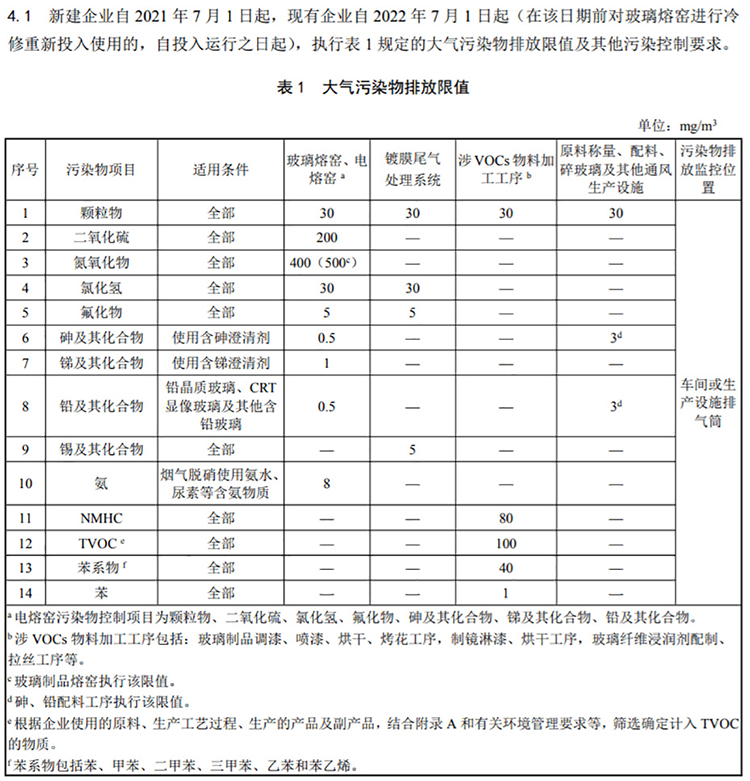

排放标准

玻璃工业大气污染物排放标准征求意见稿)

玻璃行业污染物排放总量大,国标的要求相对宽松,目前各地纷纷制定地方排放标准,地方标准看齐煤电超低排放标准。

解决方案及工艺流程

玻璃窑炉脱硫工艺选择对比

目前较为流行的烟气脱硫工艺可以分为干法、半干法、湿法等几种。

1. 传统干法脱硫的效率较低,脱硫不够彻底;

2. 国外的干法脱硫方法虽然简单,效果好,但是经营成本较高,运行难度比较大,经济效益不好,所以还没有完全地在脱硫项目上应用

3. 目前湿法脱硫的技术应用范围较广,脱硫效率与后期吸收剂的利用程度较高,但是如果这种技术应用到玻璃炉窑之中,则会存在较多问题,首先会腐蚀玻璃炉窑的内壁,还会在底部产生较多的污垢,排放不达标,产生较多的废水。

4. 半干法脱硫的方法具有无可比拟的优势,这种工艺脱硫效率高,所需设备占地小,投资较小,设备运行稳定,脱硫之后无二次污染。由于半干法脱硫技术十分占优,在工业锅炉、垃圾焚烧等行业得到广泛应用。

所以,半干法是目前玻璃炉窑炼制玻璃过程中的工艺。半干法脱硫采用脱硫塔作为主要脱硫设备,由塔体、喷雾烟嘴、气管道等组成。浓度较高的含硫烟气进入塔顶部,在塔的人口处进入导流板,在导流板的作用之下流动。通过喷嘴将水汽导人,可以将消石灰喷入筒体内进行接触,在SO2与Ca(OH)2反应后,喷入的消石灰与反应界面不断摩擦碰撞,强化气体和固体之间的导热性质,加快脱硫反应的进行。脱硫之后的气体经过除尘器除尘之后排到外面,而除尘器捕捉到的大部分粉尘作为循环粉返回到筒体之中继续参与脱硫反应,少量的粉尘通过管道定期排到外面。

玻璃窑炉脱硝工艺选择对比

目前应用范围较广的烟气脱硝技术目前主要有两种,一种是选择性催化还原法(SCR),另一种是选择性非催化还原法烟气脱硝技术(SNCR),这两种技术相对比较成熟,应用的也比较多。

1.选择性非催化还原法(SNCR)脱硝技术

这种脱硝技术主要是应用于不使用催化剂的环境下,通过向玻璃炉窑内合适的位置喷人氨水、氨等氨基还原剂,炉窑的温度一般控制在950一1010℃,相对的高温使喷洒的还原剂中的氨与产生烟气的污染成分进行化学反应,从而生成没有污染的水。这种生产工艺目前大多应用于火电厂、锅炉、窑炉等,可以实现烟气的有效处理。

除此之外,这种脱硝技术还有使用成本低、效果好的特点,可以带来较高的经济效益。但是也并不是没有缺点,应用环境受到炉膛内的温度、湿度、烟气密度等条件影响,在除尘的过程中还会对玻璃的生产带来一定程度的影响,所以这种工艺具有一定的局限性。

2.选择性催化还原法(SCR)烟气脱硝技术

此项技术的工作原理是在脱硝催化剂的作用之下,工作的环境温度大约在280—420℃,向烟气中喷入NH3,使烟气中有害气体与之产生反应,生成没有污染的水,从而降低烟气中氮氧化物的排放量,达到排放标准的要求。

目前此项工艺技术也广泛应用于火电厂、污染物焚烧厂、工业锅炉等氮氧化物的除去,这种脱硝技术可以达到70%~98%的脱硝效率,并且脱硝效率十分稳定,这种催化剂的使用寿命也相对较长,可以达到2.6万小时,由此应用范围较广。

此种脱硝生产工艺所采用的催化剂目前已经基本实现自动化与工业化,催化剂的结构较多,常见的结构形式有蜂窝状、波纹状等,这种催化通常以二氧化钛为主要载体,五氧化二钒为主要反应成分。这种脱硝技术的脱硝效率较高,对于温度的要求范围较广,并且整个脱硝技术不产生二次污染,是目前应用范围广、有效的脱硝方法。

用户应针对自身实际情况选用不同的烟气脱硫脱硝技术,做到因地制宜。鼓励用户选择烟气同时脱硫脱硝技术,降低投资费用。

工艺流程

联通烟道→混合室→(预留调质+高温电除尘位置)→一级换热(余热锅炉)→SCR脱硝→二级换热(余热锅炉)→(预留引风机)→NID或CFB脱硫→布袋除尘→引风机→烟囱

项目案例及运行

|

上一条:沒有啦!

下一条:没有啦! |

返回列表 |